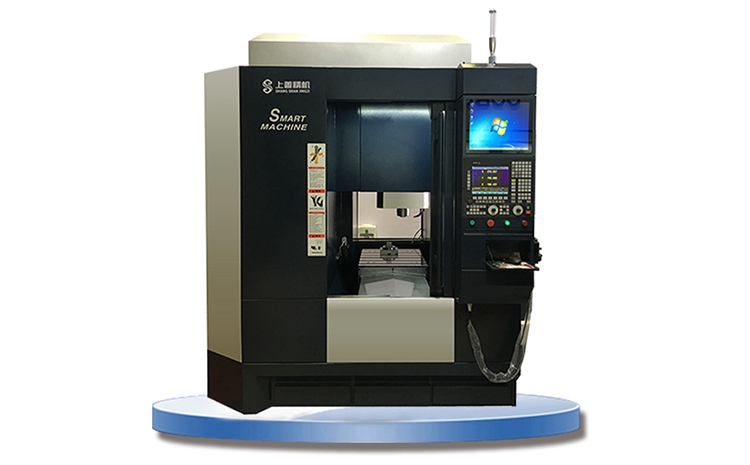

河南石墨电极雕铣机制造商

出处:河南石墨电极雕铣机时间:2019-07-08 11:51

河南石墨电极雕铣机制造商-上善精机,在河南的服务范围:

郑州市、开封市、洛阳市、南阳市、漯河市、许昌市、三门峡市、平顶山市、周口市、驻马店市、新乡市、鹤壁市、焦作市、濮阳市、安阳市、商丘市、信阳市

河南石墨电极雕铣机制造商分享:

石墨电极雕铣机的轴承怎么了?

石墨电极雕铣机是一种结构复杂、部件众多的机械设备。石墨电极雕铣机上的轴承是不可缺少的。轴承有问题的原因是什么?轴承的早期损伤可能是由多种因素造成的。当轴承出现问题时,可以参考小部分列出的集中方法,根据原因找出解决办法。

1.安装不当

(1)安装时,直接用强力锤击轴承对轴承危害*大,是造成轴承变形的主要原因。

(2)未安装、安装偏差或者未安装到轴承位置,导致轴承间隙过小的。内圈和外圈不在同一旋转中心,造成心的不同。

2. 润滑不良

润滑不良是轴承过早损坏的主要原因之一。原因包括:未及时填充润滑油或润滑油;润滑油或润滑油不在适当位置;润滑油或润滑油选择不当;润滑方法不正确等等。

3、污染

污染是指灰尘、金属片等进入轴承内部。原因包括:使用前过早打开轴承包装,造成污染;安装过程中工作环境不清洁,造成污染;轴承工作环境不清洁,工作介质污染。

4、疲劳

疲劳失效的常见原因可能是:轴承长期超载;维修过迟;保养不足;设备老化等。

以上原因是轴承早期损坏的*常见原因,造成轴承早期损坏的原因有很多。这些是考虑的主要原因,有时可能是全面的原因。如果正确选择轴承类型,安装方法正确,润滑方法和润滑油选择正确,轴承工作频率高。因此,石墨电极雕铣机轴承的早期损坏可能是由多种因素造成的。当轴承出现问题时,本文应根据损坏的可能性进行检查,以便解决。不要盲目调查供应商的所有责任,有时供应商真的是冤枉的。

国内石墨电极雕铣机的高精度加工

进口石墨电极雕铣机的配置、性能和精度都优于国产石墨电极雕铣机,而且价格也相当高。与发达国家相比,中国的工业化进程起步较晚,但令人欣慰的是,赶超速度大,赶超速度快。近年来,我国石墨电极雕铣机的技术越来越基础,应用也越来越广泛。在复杂的深孔加工领域,国内石墨电极雕铣机技术已经成熟。

复杂的深孔加工越来越具有挑战性。零件通常需要有更多的功能,例如非常小的孔、内腔、不同的直径、轮廓、凹槽、螺纹和不同的孔方向。为了有效地完成这种小公差孔的加工,不仅需要丰富的经验和研发资源,而且需要良好的研发能力和应用设备,必须参与客户的加工过程。但是国内的石墨电极雕铣机已经有了完善的操作方法和解决方法。

深孔加工是由满足现有应用而设计的刀具所主导的加工领域。许多不同的行业都会涉及到深孔加工,但应用*广泛的是能源业和航空航天业。起初有些深孔零件特征看似很难实现,但由专家设计的非标刀具解决方案除了能解决加工问题,也能确保高效率和无差错地进行深孔加工。

现在对复杂孔的需求不断增长,并且迫切需要缩短加工时间,这样就促进了现代深孔加工技术的发展。 数十年来,深孔钻削都是一种采用硬质合金刀具的高效加工方法,但孔底镗削的瓶颈已日益凸显。 现在,该加工领域取得成功通常基于标准刀具和非标刀具的混合使用,其设计将经验融入订制深孔加工刀具中。该种刀具配有加长的高精度刀柄,带具有支撑功能和集成式铰刀,再结合使用*新的切削刃槽形和刀片材质以及高效的冷却液和切屑控制,就能在*高的穿透率和加工安全性下获得所需的高质量加工。

非标准工具深孔加工的解决方案

在深孔钻削中,1mm或更小的小直径孔用硬质合金枪加工;对于15毫米及以上,通常使用焊边钻头;对于25毫米及以上的孔,使用可转位刀片。钻头非常有效的钻孔。现代可转位刀片技术和钻杆系统也为使用定制工具进行深孔加工提供了新的可能性。当孔深度超过孔直径的10倍时,孔通常很深。钻孔*多300次需要特殊技术,并使用单管或双管钻进行钻孔。在对这些孔的底部进行加工的漫长过程中,需要正确的运动机构,工具配置和适当的切削刃来完成腔,槽,螺纹和腔的加工。支撑板技术是另一个在深孔钻削中也很重要的重要领域,它现在作为深孔加工技术的一部分迅速发展,包括可以在该领域实现更高性能的高质量工具。发展。

今天的制造要求需要一个与深孔钻完全不同的深孔加工解决方案(随后是一个单刃钻孔工艺,通常需要在其他机床上完成)。即使在多任务机床上,单次夹紧也需要这种方法。例如,要加工几米深的孔,孔的直径约为100毫米,一端必须有螺纹,穿透孔的空腔直径较大。

通常,当钻井完成后,在将零件移至车床后,通过钻孔过程将这些特性添加到工中。在目前的深孔加工中,一个工具可以处理后续的多个过程,不受机床调整的限制。这种新的工具技术扩大了工具的操作能力,使其能够在更小、更有限的范围内更有效地处理对部件的需求。

使用深孔加工技术的高效加工的一个例子是石油勘探部件的加工。这些部件长约2.5米,具有一些复杂的特性,且公差要求低。为了获得较小的公差和出色的表面质量,首先使用的刀具解决方案是钻一个直径为90 mm的孔,然后使用浮动铰刀进行精加工。然后,在1.5米的深度处,通过铰孔和铰孔获得115mm直径的孔。在隔板的另一部分,孔大约进入中间位置,然后对孔进行铰孔和铰孔,并通过倒角完成加工。*后,可以通过钻孔和铰孔形成两个倒角腔,并且可以通过研磨获得*终的*终尺寸。

如果按常规方法加工零件,机床上零件的加工时间将超过30小时,而使用定制的深孔加工工具,加工时间可缩短到7.5小时。

不同于多工艺夹紧,在大规模生产中采用深孔加料技术也能提高生产效率。切的时间缩短了80倍,这并不奇怪。性能的一个例子是,在工具和刀片设计的专门知识可以*大限度地提高切割边缘负载安全。平衡负载,优化切割对叶片*佳数量的影响,允许更高的穿透率,从而缩短加工时间。。因此,满足冷却剂和芯片控制的要求是非常重要的。这里使用的现代工具是当前可转换刀片的部分钻孔和转向工具,以及高压冷却技术的一部分。可靠的芯片控制是叶片沟槽发展的重要组成部分。其发展方向是限制连续芯片的形成,解决难料中的芯片断裂问题。

在许多情况下,难以加工的材料涉及正在制造的零件,不仅需要良好的断屑控制,而且还需要对工具材料的高要求。现代刀片材料对于可预测的刀具寿命和参考切削参数至关重要,并且在切削不锈钢,钛合金和高温合金时具有优异的性能。

偏离中心线的深孔

另一个需要高度刀具和应用专注知识的钻孔实例是发电厂大型发电机轴上非常深的孔的加工。在这种情况下,发电行业的专家Generpro必须以与轴线中心线不对称的方式加工90吨锻钢零件,其中孔深接近5.5 mm,直径大于100 mm。这种深孔必须以一定的角度钻孔,出口位置公差必须在8毫米以内。

对于钻孔的应用,钻井方向、破片和刮屑,以及在预加工轴中不产生废物是至关重要的。工具解决方案包括自定义钻头和新型支撑板。在发电机的轴上应用之前,需要进行钻井试验。结果证明更有效率和可靠,出口位置在目标值2.5毫米以内。在许多情况下,使用现代的孔处理技术已经表明,处理时间已经大大缩短-从多个小时减少到小于1小时,许多具有复杂特性的零件也是可以处理的。

本文地址:http://m.ssjjcnc.com/m/changjia/459.html