石墨加工机床的切削热分析与控制

2024-03-21

石墨加工机床的切削热现象与问题

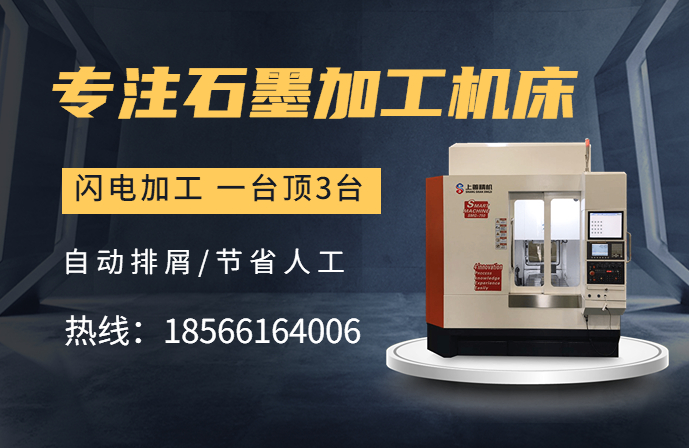

石墨加工机床是一种应用于加工石墨材料的专用机床,其切削热现象是其中一个重要的问题。在加工过程中,机床刀具与工件摩擦引起的热量会导致切削温度升高,进而影响石墨加工的精度和效率。因此,切削热分析与控制是提高石墨加工质量和效率的关键一环。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!切削热分析的基本原理

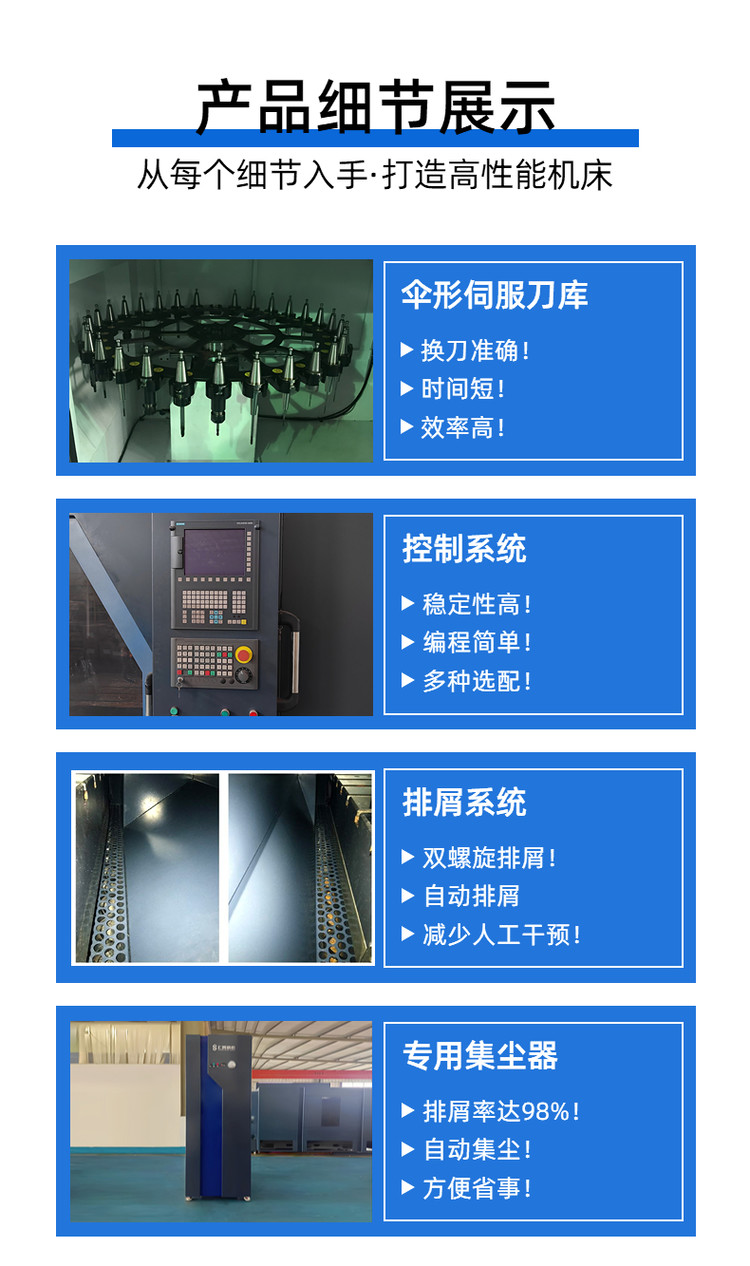

切削热分析通过对石墨加工过程中的切削热进行检测和分析,以了解切削热的分布规律和变化趋势。常用的方法包括红外热像仪、热电偶、红外测温仪等。这些工具可以实时监测切削热的变化,并采集数据进行分析。

切削热分析的意义与应用

切削热分析的意义在于通过研究切削热的分布规律,可以找出石墨加工中的热点区域,为切削热的控制提供依据。同时,对切削热进行分析,可以帮助改善石墨加工机床的切削工艺,提高加工效率和加工质量。

切削热控制的方法与技术

冷却润滑技术

冷却润滑技术是一种常用的切削热控制方法,通过在切削过程中喷洒冷却润滑液,可以降低切削区域的温度,减少切削热的产生和积聚。常用的冷却润滑液有水溶性切削油、纯水等,选择合适的冷却润滑液可以有效控制切削热。

刀具材料与涂层技术

选择合适的刀具材料和涂层技术也是切削热控制的有效手段。高硬度、高热导率的刀具材料可以快速散热,减少切削热对刀具的影响;同时,适当的涂层技术可以提高刀具的耐磨性和散热效果,减少切削热的产生。

切削参数的优化控制

优化切削参数也是切削热控制的重要一环。合理选择切削速度、切削深度和进给量等参数,可以减少切削热的产生,并提高加工效率和加工质量。通过实验和数据分析,找到最佳的切削参数组合,可以实现切削热的有效控制。

结语

综上所述,石墨加工机床的切削热分析与控制是提高石墨加工质量和效率的重要技术手段。通过切削热分析的基本原理和方法,可以了解切削热的分布规律;而冷却润滑技术、刀具材料与涂层技术以及切削参数的优化控制则是切削热控制的有效手段。通过综合应用这些方法和技术,可以实现对石墨加工机床切削热的精准分析和控制,提高加工效率和加工质量。

上一篇:石墨加工机床的机床动态特性测试