石墨加工中心的加工过程能耗分析与优化

2024-03-21

引言

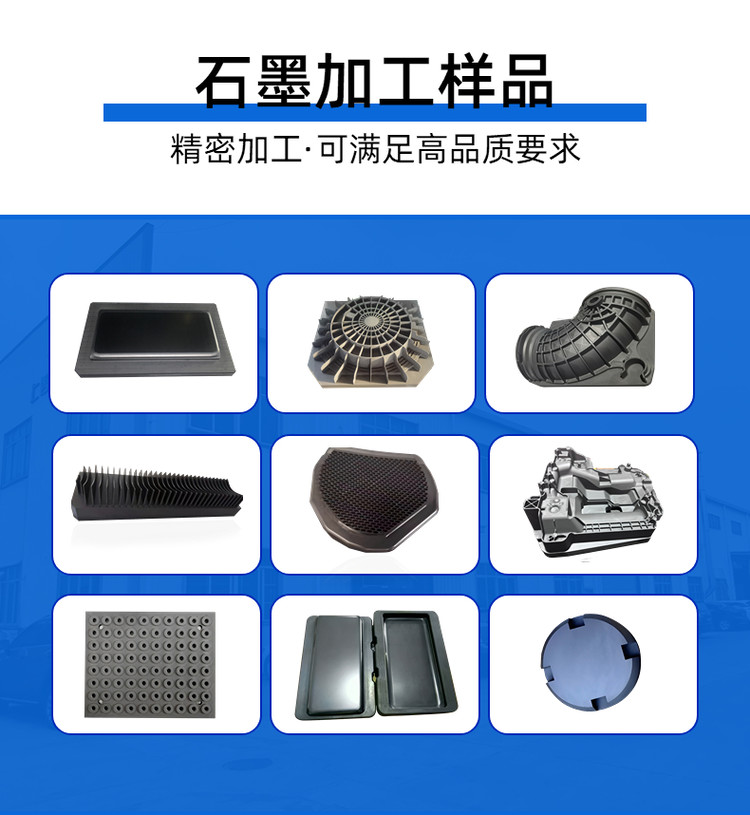

在现代工业制造中,石墨加工中心扮演着关键的角色。石墨加工中心能够高效、精确地加工石墨制品,而这些制品又广泛应用于航空航天、半导体、能源储备和新能源等领域。然而,石墨加工过程中的能耗问题成为了制约生产效率和环境可持续发展的瓶颈。本文将针对石墨加工中心的能耗进行深入分析,探讨如何优化加工过程,降低能源消耗,提高生产效率和环境可持续性。1. 加工过程能耗分析

在石墨加工过程中,能耗主要来自以下几个方面:

此文章由AI生成,如有侵权或错误请联系修改,谢谢!

1.1 电力消耗:石墨加工中心通常需要大功率的电机和驱动器来精确控制加工工具的运动。电力消耗与加工负荷、切削速度和切削深度等参数密切相关。

1.2 冷却液消耗:石墨加工中心在切削过程中需要使用冷却液来冷却工具和工件,以降低温度和摩擦阻力。冷却液的消耗量与加工时间、切削深度和冷却液种类有关。

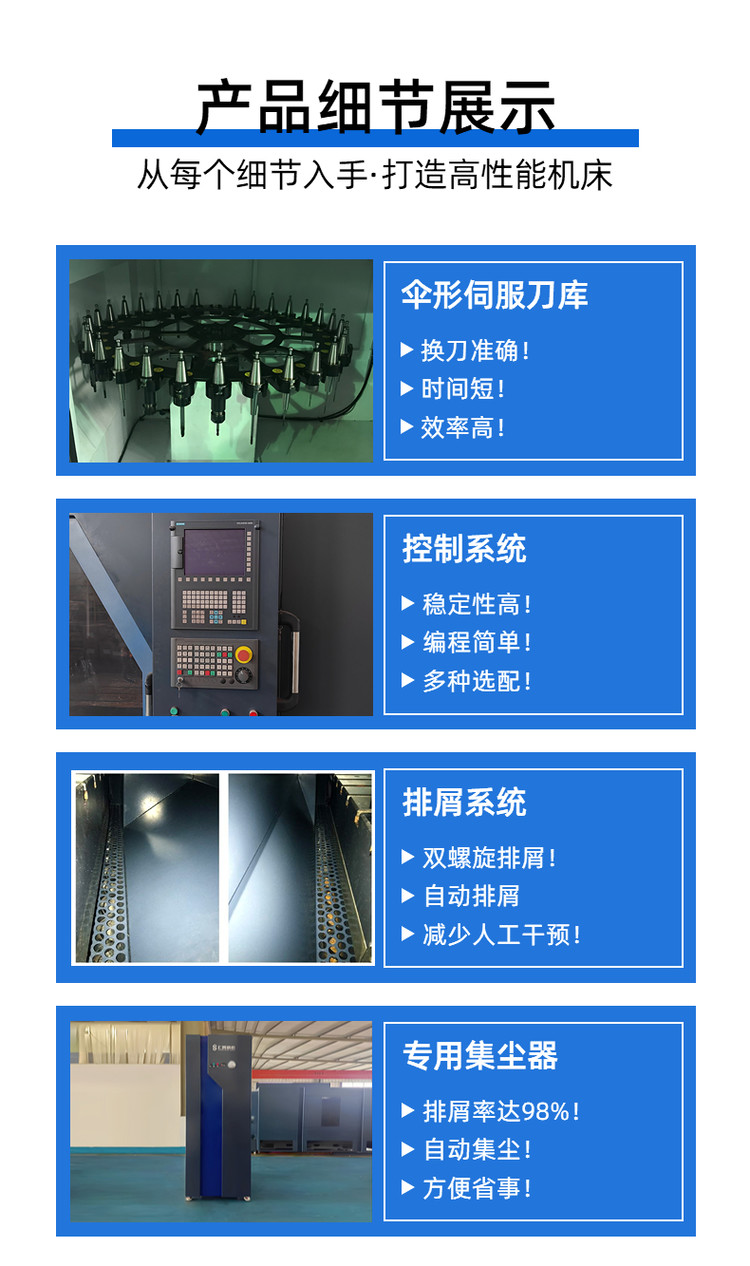

1.3 辅助设备能耗:石墨加工中心通常还需要辅助设备,如空气压缩机和冷却水系统,这些设备能耗与加工负荷和设备效率息息相关。

2. 加工过程能耗优化

为了降低石墨加工中心的能耗,可以从以下几个方面进行优化:

2.1 工艺优化:通过优化刀具、切削参数和冷却液的选择,可以降低切削能耗。合理的切削速度和切削深度能提高加工效率;选择低能耗的冷却液和切削工具可以降低能耗。

2.2 设备更新:更新石墨加工中心的设备,采用更加节能高效的电机、驱动器和辅助设备,可以降低能耗。同时,增加自动化程度和智能化控制,能够更好地优化加工过程,提高生产效率。

2.3 能源管理:通过建立能源管理体系,监测和管理加工中心的能源消耗,可以发现潜在的能耗问题,及时采取措施进行调整和优化。合理使用能源和设备,做到能源高效利用,降低能源浪费。

3. 实践案例

为了验证以上优化方法的有效性,我们进行了一项实践案例。我们对一台老旧的石墨加工中心进行了设备更新和工艺优化,同时对能源消耗进行了监测和管理。

更新后的石墨加工中心采用了先进的电机和驱动器,能耗显著降低。同时,通过优化工艺参数和冷却液的选择,切削质量和加工效率得到了提升。能源管理系统的引入,进一步优化了能耗,实现了能源高效利用。

结论

通过对石墨加工中心的能耗分析与优化的研究,我们可以得出以下结论:

石墨加工中心的能耗主要来自于电力消耗、冷却液消耗和辅助设备能耗。通过工艺优化、设备更新和能源管理,可以有效降低能耗,提高生产效率和环境可持续性。

在石墨加工中心的实践案例中,设备更新和工艺优化取得了显著效果,能耗得到了大幅降低,加工质量和效率得到了提升。

因此,我们建议石墨加工中心运营者在加工过程中重视能耗分析与优化,采取相应措施,提高商业竞争力和可持续发展。上一篇:石墨铣机床适用于哪些材料的加工?