石墨模具加工数控机床在加工过程中如何确保石墨材料的高精度?

2024-03-21

石墨模具加工数控机床在加工过程中如何确保石墨材料的高精度?

概述

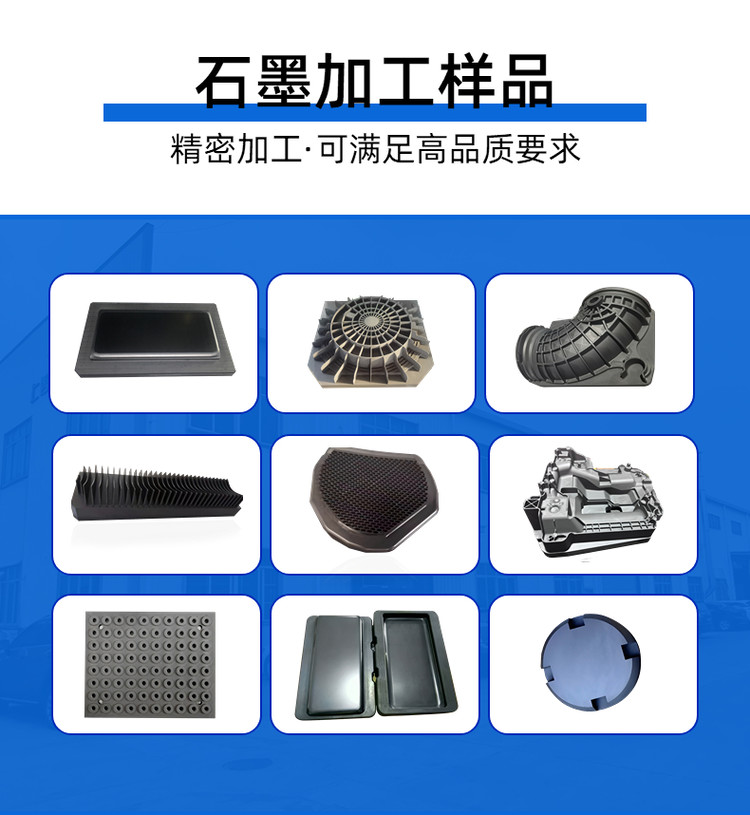

石墨模具在各种工业制造领域扮演着重要角色,其加工精度对产品质量至关重要。数控机床的引入为石墨模具加工带来了巨大的改进。本文将介绍使用数控机床进行石墨模具加工时,如何确保石墨材料的高精度。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!选用合适的数控机床

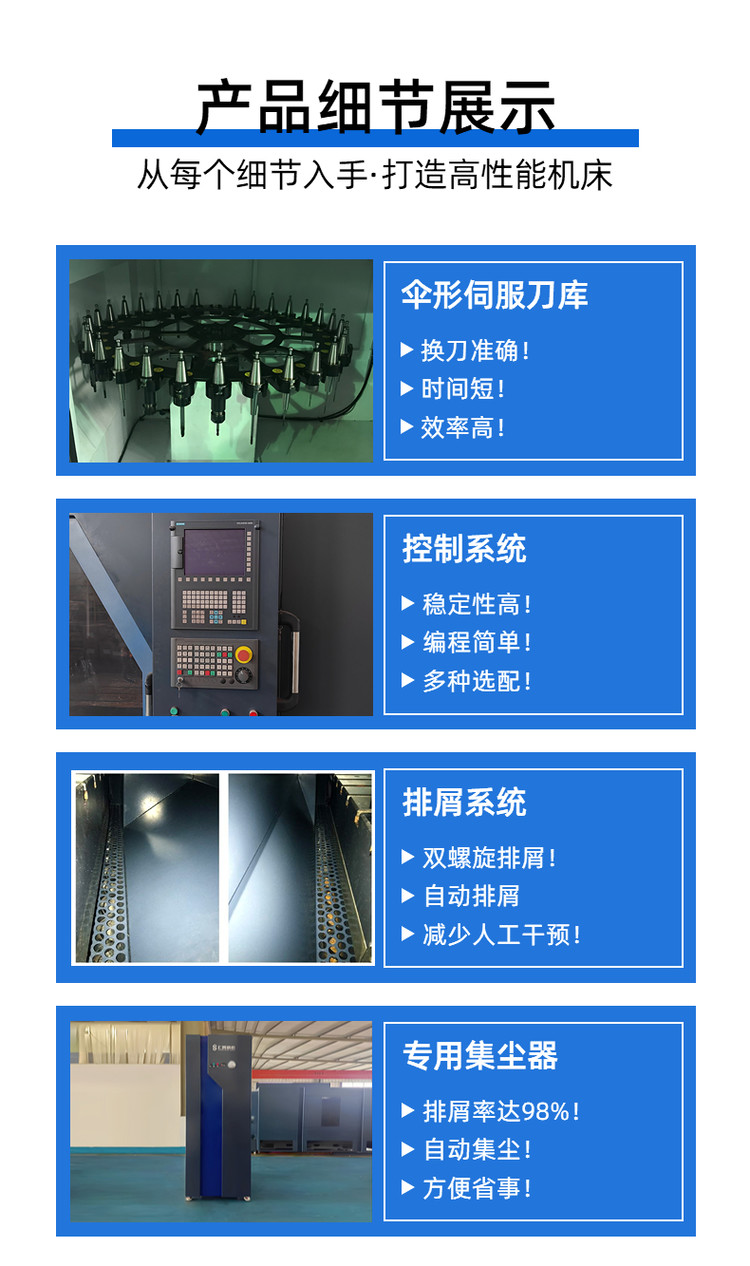

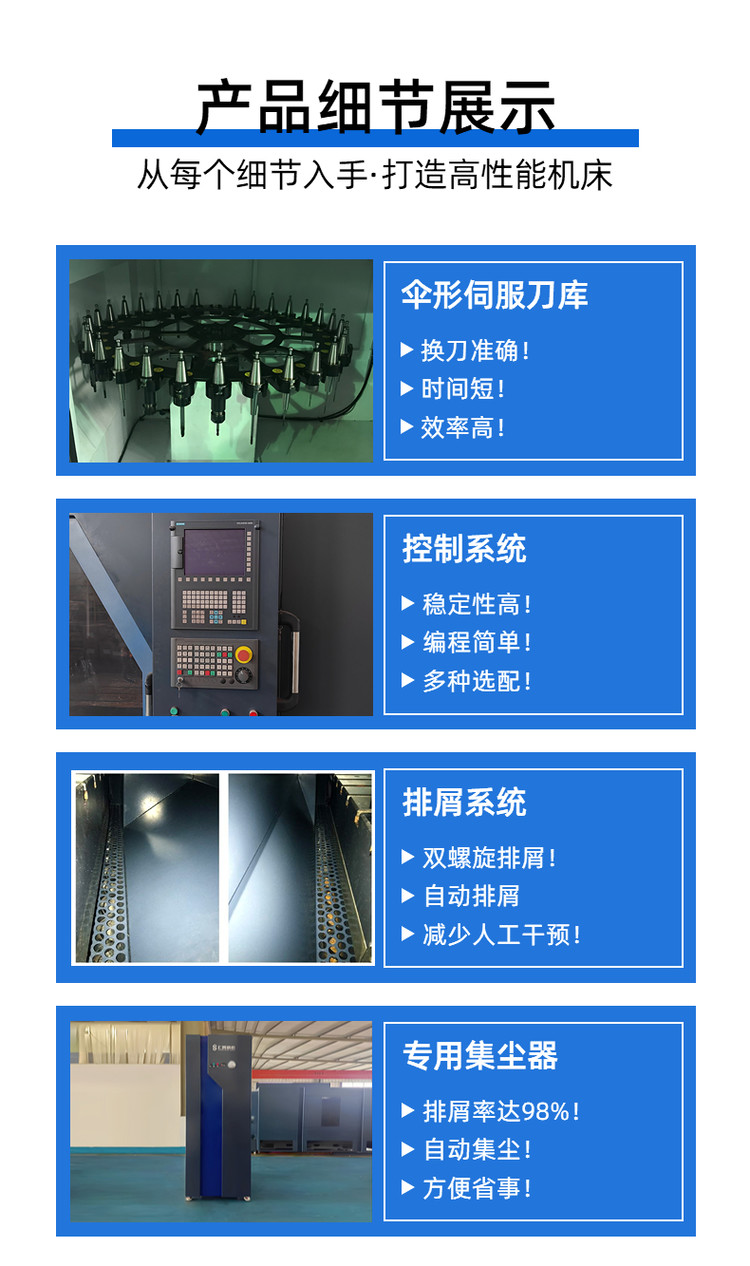

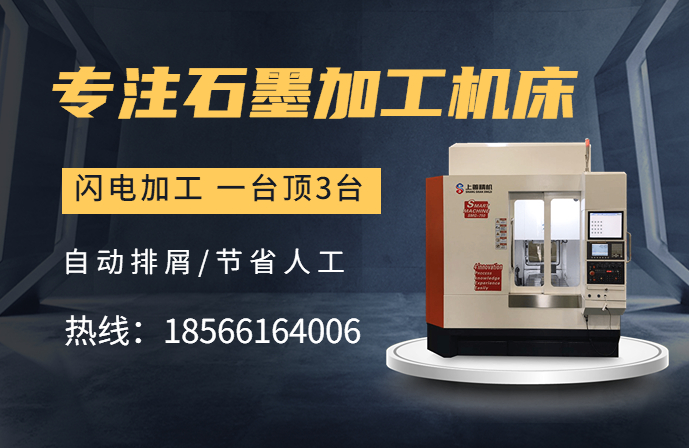

石墨材料的特性需要选用适合的数控机床进行加工。首先,数控机床需要具备高精度的定位和运动控制系统,以确保加工过程中的位置和运动的稳定性。其次,数控机床需要具备高刚性和稳定性,以抵抗加工过程中石墨材料的高温和高压。最后,数控机床应该配备先进的冷却系统,有效降低切削温度,提高加工精度。

精确的刀具选择和切削参数调节

刀具的选择和切削参数的调节对石墨模具加工的精度具有重要影响。选择合适的刀具材料和设计刀具几何形状,能够有效减少切削力,提高加工精度。同时,根据石墨材料的特性,合理调节切削参数,如切削速度、进给速度和切削深度,以获得最佳的加工效果。

合理设计工艺和优化加工路径

对于石墨模具加工,合理的工艺设计和优化的加工路径也是确保高精度的关键。工艺设计应考虑石墨材料的热膨胀系数和热导率等特性,合理控制加工温度和热变形。同时,通过优化加工路径,减少刀具的快速移动和频繁停留,减少振动和切削力的影响,提高加工精度。

有效的表面处理和质量检测

表面处理和质量检测是确保石墨模具加工高精度的最后环节。通过有效的表面处理方法,如抛光或镀膜,能够改善石墨模具的表面光洁度和耐磨性,提高模具的使用寿命和加工精度。同时,采用精密的质量检测方法,如三坐标测量仪或投影仪,对加工后的石墨模具进行全面的尺寸和形状检测,确保达到设计要求。

总结

在使用石墨模具加工数控机床时,为了确保石墨材料的高精度,需要选用合适的数控机床、选择适当的刀具和调节切削参数、合理设计工艺和优化加工路径,以及进行有效的表面处理和质量检测。这些关键技术的应用能够有效提高石墨模具加工的精度,保证产品质量的稳定性和可靠性。