石墨模具加工机床在加工过程中如何避免石墨材料的热变形?

2024-03-21

石墨材料热变形问题的背景和挑战

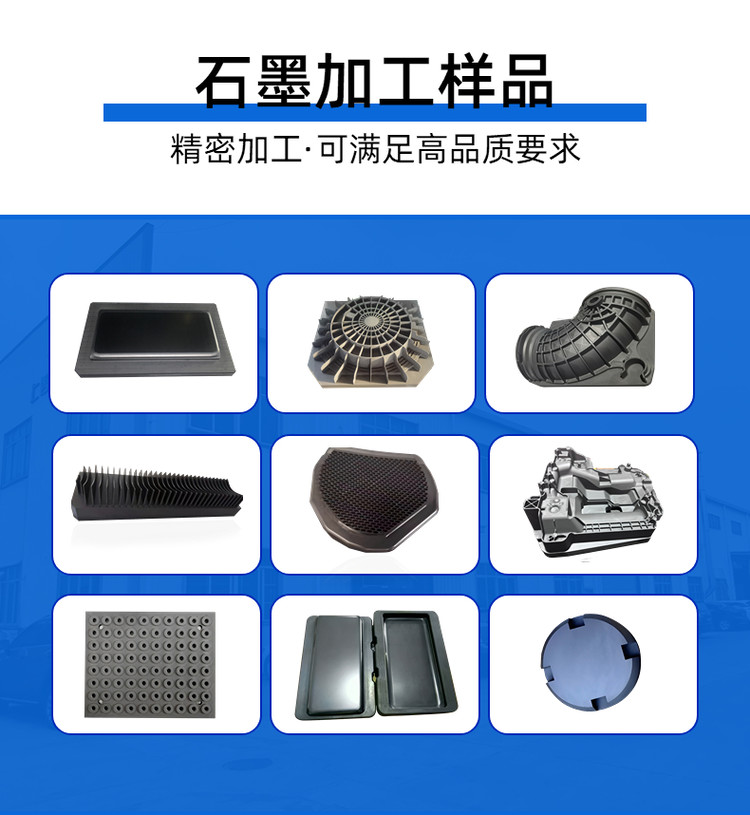

石墨模具在机械加工工艺中广泛应用,主要用于加工高精度、复杂形状的零部件,如手机外壳、航空发动机叶片等。然而,由于石墨材料具有较高的热导性和热膨胀系数,加工过程中容易发生热变形问题,导致加工精度下降、尺寸不准确等不良影响。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!石墨模具加工机床在热变形问题中的关键作用

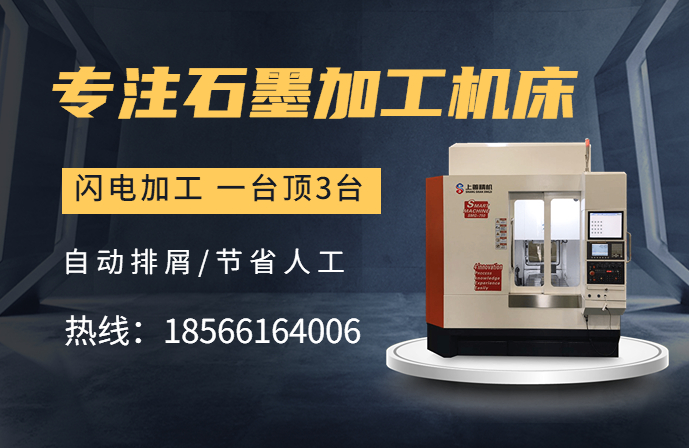

石墨模具加工机床是解决石墨材料热变形问题的关键手段。通过合理设计机床结构、选用适当的切削参数和刀具材料,可以有效降低石墨模具的热变形程度,提高加工精度和质量。下面将从机床结构、切削参数和刀具材料三个方面详细介绍如何避免石墨材料的热变形。

机床结构对热变形的影响

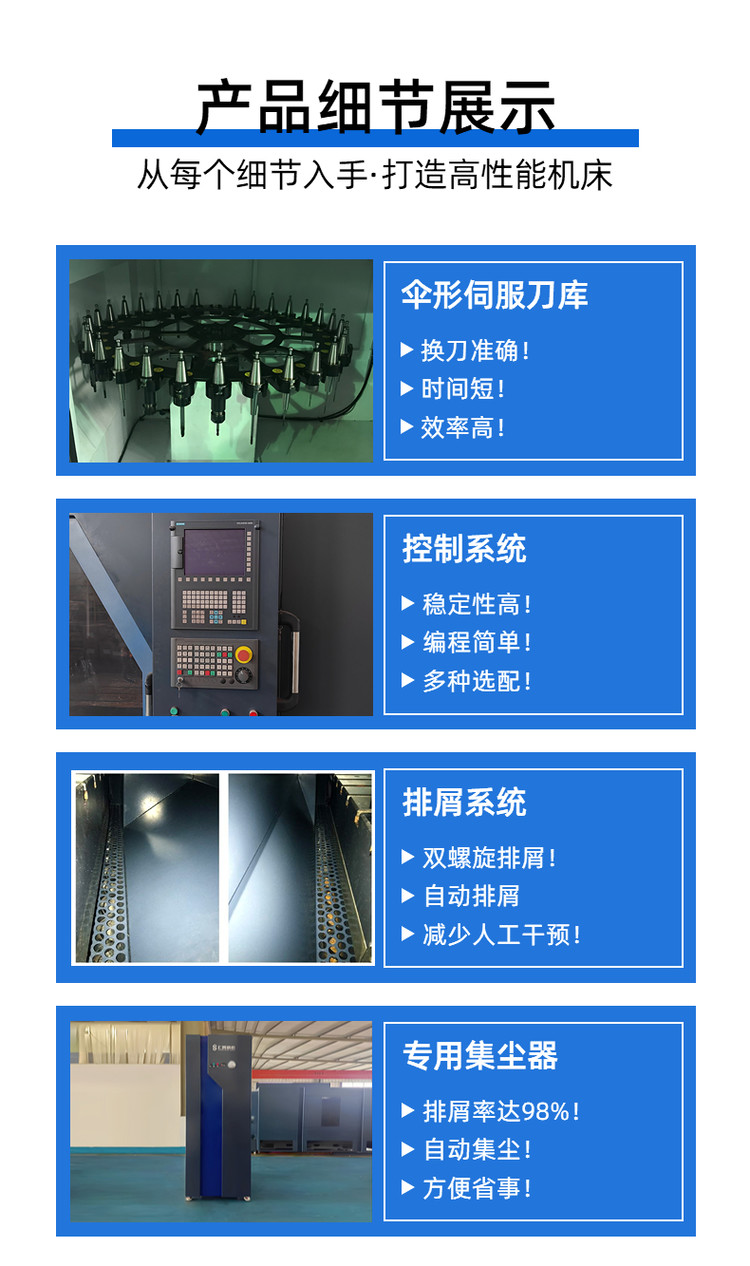

在石墨模具加工机床的设计中,需要考虑机床的稳定性和刚性。增加机床的重量和刚性可以降低机床在加工过程中的振动和变形程度,减少热变形的影响。此外,合理设计机床的冷却系统,通过冷却剂的循环流动降低机床的温度,进一步减少石墨模具的热变形。

切削参数的选择与热变形的关系

切削参数的选择对石墨模具的热变形有重要影响。首先,应控制切削速度和进给速度,避免过高的切削速度和进给速度导致过多的热量积累和热应力集中,从而减小石墨模具的热变形。其次,合理选择切削液和冷却剂,使其能够有效降低切削过程中的温度和摩擦,减少热量的积累,进一步降低石墨模具的热变形。

刀具材料的选择与热变形的关系

刀具材料的选择也对石墨模具的热变形有重要影响。应选择导热性好、热膨胀系数低的刀具材料,如高速钢、硬质合金等,以增加切削时的散热能力并减小热应力的影响。此外,刀具的镀层技术也可以改善石墨模具与切削面的磨擦和热传导特性,从而减小热变形程度。

总结

石墨模具加工机床在加工过程中避免石墨材料的热变形,需要综合考虑机床结构、切削参数和刀具材料等因素。通过合理设计机床结构、选择适当的切削参数和刀具材料,可以有效降低石墨模具的热变形程度,提高加工的精度和质量。

上一篇:石墨电极模具加工设备在加工过程中如何避免刀具磨损和断裂?

下一篇:石墨产品加工中心的环保性能如何?