电极加工中心的加工速度和加工质量如何平衡?

2024-03-21

优化加工参数,提高电极加工中心的加工速度和质量

电极加工中心是一种广泛应用于制造业中的高精度加工设备,它在实际应用中追求加工速度和加工质量的平衡。要实现这一目标,我们可以通过优化加工参数来提高电极加工中心的加工速度和质量。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!1. 选择合适的切削工具

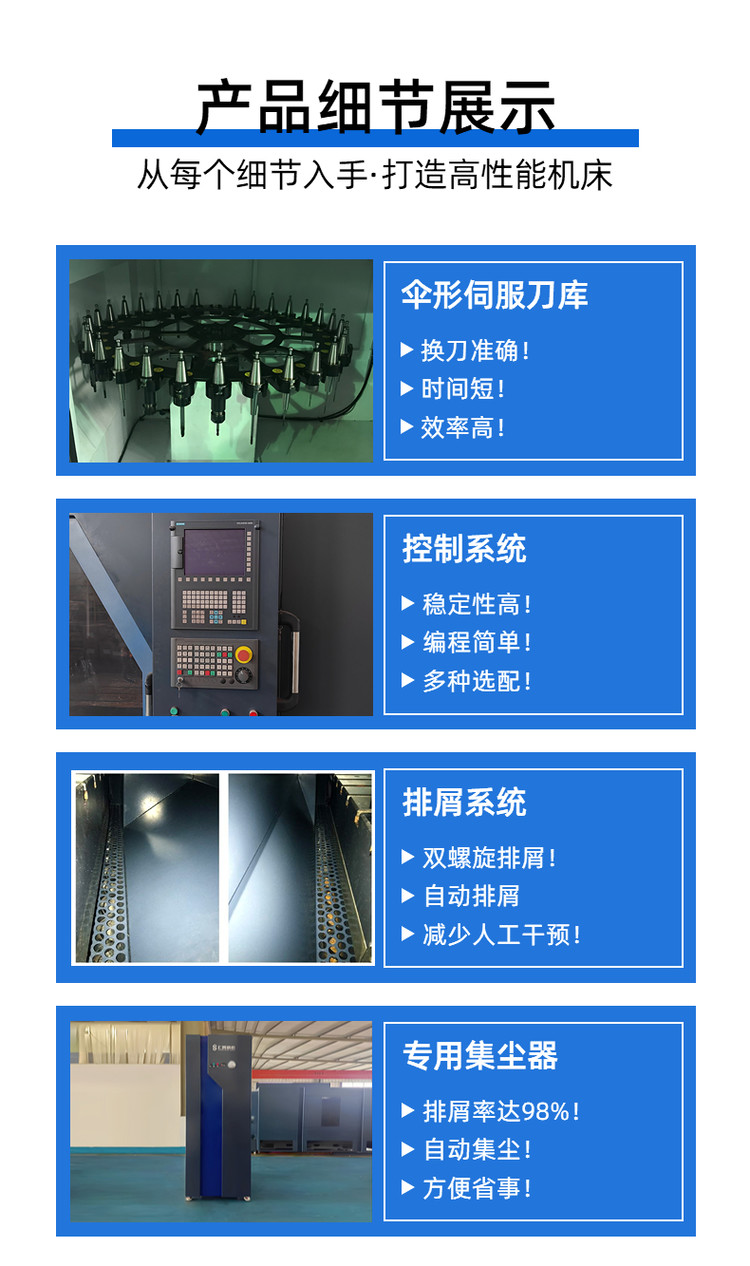

切削工具是影响加工速度和质量的关键因素之一。在选择时,我们需要考虑切削刃数、刀具材料、刀具几何形状等因素。一般来说,刀具刃数越多,切削效率越高,但是也会对刀具寿命和加工表面质量产生影响。此外,选用高硬度和高热稳定性的刀具材料,如硬质合金,可以提高加工速度和质量。

2. 合理选择加工速度和进给速度

加工速度和进给速度是决定加工效率和质量的重要参数。加工速度过高可能导致刀具磨损加剧,工件表面质量下降;而加工速度过低则会影响加工效率。进给速度过高会加剧切削力,甚至引起刀具折断;而进给速度过低则会降低加工效率。因此,我们需要根据具体情况合理选择加工速度和进给速度,通过实验和经验总结不断优化。

3.控制冷却液的使用和喷射方式

冷却液在电极加工中心中起到冷却切削区域、润滑切削面、冲洗切削屑的作用。合理控制冷却液的使用量和喷射方式有助于提高加工速度和质量。过多的冷却液会降低加工速度,过少的冷却液则会导致切削热过高,影响加工质量。喷射方式的选择也需要考虑刀具的切削情况和工件材料的特性。

4.适当增加刀具寿命监控与更换频率

刀具寿命的监控与更换是保持加工速度和质量平衡的关键。通过采集切削力、切削温度等数据,可以建立刀具寿命监控模型,及时判断刀具是否需要更换。合理的刀具更换频率可以保证加工速度和质量,避免因刀具过度磨损或损坏而影响加工精度和表面质量。

5.定期检查和维护设备

设备的检查和维护对于保持加工速度和质量也非常重要。定期进行设备的保养和维修,如清洁切削润滑系统、检查刀具夹持力等,可以保证设备的正常运行,提高加工的稳定性和质量。

总之,要在电极加工中心中实现加工速度和加工质量的平衡,我们需要选择合适的切削工具、优化加工参数、控制冷却液的使用和喷射方式、合理监控刀具寿命与更换频率,以及定期检查和维护设备。通过不断优化这些方面,可以提高电极加工中心的加工效率和质量,满足实际生产需求。